一、炭黑分散对PE制品性能的核心影响

炭黑作为PE制品的关键改性剂,其分散均匀性直接影响材料的力学性能、耐候性及外观质量。以PE100级燃气管道为例,国际标准要求炭黑含量不低于2.0%,分散等级需达到3级以内。若炭黑分散不均,局部聚集的炭黑团块会导致管道拉伸强度下降15%-20%,断裂伸长率降低30%以上,在长期压力作用下易引发应力开裂。此外,炭黑对紫外线的吸收能力与其分散状态密切相关,分散不良的PE制品在户外暴露3年后,表面会出现明显的颜色褪变和龟裂,而均匀分散的制品则能保持80%以上的原始性能。

二、炭黑分散的关键影响因素解析

炭黑自身特性

炭黑的粒径、结构度及表面性质是决定分散性的基础参数。粒径小于25nm的超细炭黑虽能提升材料强度,但因比表面积大(>100m²/g),易形成强聚集体,需通过表面氧化处理增加羟基、羧基等化学吸附基团,才能实现稳定分散。高结构炭黑(DBP吸收值>120ml/100g)因聚集体分支多、孔隙率高,在熔融状态下更易被剪切力破碎,分散效率比低结构炭黑提升40%以上。

加工工艺控制

混炼温度与剪切速率的协同作用是破解炭黑聚集体的核心手段。在PE管材生产中,采用分段混炼工艺:第一段在160℃下进行低速剪切(50-80rpm),使炭黑初步浸润;第二段升温至190℃后提高转速至120rpm,通过高剪切力(>5MPa)将炭黑聚集体尺寸从50μm细化至10μm以下。实验数据显示,该工艺可使炭黑分散等级从4级提升至2级,管材抗冲击性能提高25%。

分散剂体系设计

针对不同PE基体特性,需定制化选择分散剂。在极性PE(如EVA)中,采用脂肪胺类分散剂可缩短分散时间30%;而在非极性HDPE中,增溶型分散剂通过形成胶束包裹炭黑颗粒,能将分散稳定性提升50%。某企业通过复配0.5%的醋酸乙烯蜡与1%的树脂类均匀剂,使炭黑在卤化丁基橡胶中的分散均匀度达到98%,显著改善了管材与金属接头的粘接强度。

三、炭黑分散度的量化评估方法

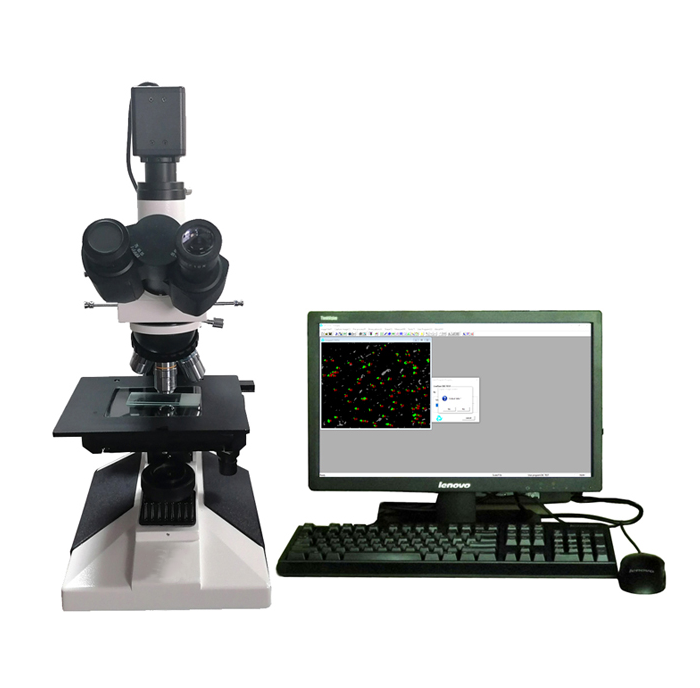

光学显微镜法

通过切割PE制品薄片(厚度<0.5mm),在100倍显微镜下观察炭黑颗粒分布。依据ISO 18553标准,将分散等级划分为1-5级:1级表示炭黑聚集体面积占比<0.1%,5级则>5%。该方法操作简单,但依赖人工判断,误差率约±0.5级。

图像分析法

结合高分辨率摄像头与数字图像处理软件,可自动识别炭黑聚集体轮廓并计算面积分布。某研究机构采用该技术对PE管材进行检测,发现分散等级2级的样品中,90%的炭黑颗粒尺寸集中在5-15μm范围,而等级4级样品则存在大量>30μm的团块。

动态光散射法

适用于炭黑在液体介质中的分散度评估。通过测量散射光强度随角度的变化,可推算颗粒尺寸分布。该方法无需制样,但无法直接观察颗粒形态,多用于研发阶段的快速筛查。

四、分散工艺的优化实践案例

管材生产中的温度梯度控制

某企业通过优化挤出机温度设置,将熔融段温度从180℃提升至200℃,同时将模头温度降低至170℃,形成温度梯度。高温段促进炭黑浸润,低温段抑制颗粒再聚集,使PE给水管的炭黑分散等级稳定在2级以内,管材使用寿命延长至50年以上。

母胶技术的规模化应用

针对高含量炭黑(>3%)的PE制品,采用预分散母胶技术可显著提升分散质量。将炭黑与PE按1:1比例在密炼机中预混,通过高剪切力(>8MPa)制备母胶,再与基础树脂二次混炼。该工艺使混炼时间缩短40%,炭黑分散均匀度提升至95%以上,同时降低设备能耗20%。

3纤维增强体系的分散协同

在玻璃纤维增强PE复合材料中,通过添加马来酸酐化聚丁二烯(PBDMA)作为增容剂,可同时改善纤维与炭黑的分散性。实验表明,添加2%PBDMA后,纤维浸润效率提升60%,炭黑聚集体尺寸减小50%,复合材料弯曲强度达到85MPa,较传统工艺提高35%。

炭黑分散技术是PE制品高性能化的核心环节。从材料选型到工艺设计,再到质量检测,每个环节的精细化控制都能显著提升产品竞争力。随着智能混炼设备与数字孪生技术的引入,未来PE炭黑分散工艺将向更高精度、更低能耗的方向发展,为管道、薄膜、电缆等领域的材料升级提供关键支撑。