在橡胶轮胎的耐磨性、塑料制品的导电性、涂料油墨的光泽度背后,炭黑分散度作为关键质量指标,直接影响着材料的最终性能。炭黑分散度测试仪通过光学与数字技术的融合,将微观颗粒分布转化为可量化的工艺参数,成为现代工业质量控制的核心工具。其技术原理的突破,不仅解决了传统人工检测的主观性难题,更推动了材料科学的精密化发展。

一、光学成像:捕捉炭黑颗粒的微观世界

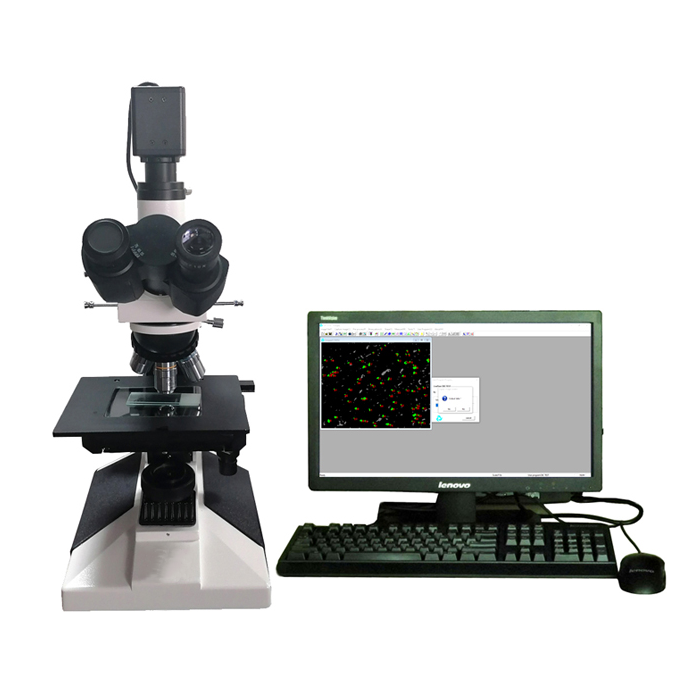

炭黑分散度测试仪的核心原理基于光学显微成像技术。当样品被放置于测试平台后,高倍光学镜头将炭黑颗粒放大至微米级,形成清晰的微观图像。这一过程通过以下步骤实现:

光路设计:采用环形LED光源与柯勒照明系统,确保光线均匀穿透样品,避免因光照不均导致的图像失真。例如,在检测橡胶制品时,均匀的光线可清晰呈现炭黑聚集体与橡胶基体的边界。

图像采集:高分辨率CCD摄像机将光学图像转换为数字信号,通过USB接口传输至计算机。部分设备支持多视场拼接技术,可覆盖从薄膜到厚壁管材的全尺寸检测,如某企业通过拼接技术发现塑料管材内壁存在直径超50微米的炭黑团聚体。

放大倍率优化:根据样品炭黑含量动态调整放大倍率。若炭黑含量低,采用低倍率扩大采集范围;若含量高,则使用高倍率精准分析。例如,检测抗静电塑料时,低倍率可快速定位分散不均区域,高倍率则用于量化团聚体尺寸。

二、数字图像处理:从像素到参数的智能解析

计算机接收数字图像后,通过图像处理软件实现颗粒的自动识别与量化分析。这一过程包含三大核心技术:

边缘检测算法:采用Canny或Sobel算子识别颗粒边缘,结合阈值分割技术区分炭黑与基体。例如,在检测轮胎胎面胶时,算法可精准识别直径3微米的炭黑聚集体,误差控制在0.1微米以内。

形态学分析:通过计算颗粒的等效直径、长短径比、圆整度等参数,评估分散状态。某研究显示,当炭黑颗粒的长宽比超过3:1时,其团聚倾向显著增加,导致橡胶制品抗撕裂性能下降20%。

统计模型构建:软件自动统计视场内所有颗粒的参数,生成分散度等级报告。例如,某塑料企业通过分析100个视场的数据,发现炭黑分散度从4级提升至2级后,产品拉伸强度提高15%。

三、激光散射技术:非接触式测量的创新突破

除光学成像外,激光散射技术为炭黑分散度检测提供了另一种解决方案。其原理如下:

光散射原理:激光束照射样品时,炭黑颗粒使光线发生散射,散射角度与颗粒尺寸成反比。通过测量散射光的强度分布函数(PSD),可计算颗粒的平均聚集度与最大聚集度。

动态监测优势:激光散射仪可实时监测混炼过程中炭黑的分散状态,指导工艺调整。例如,某橡胶企业利用该技术发现,当混炼温度从140℃升至160℃时,炭黑平均聚集度从8微米降至3微米,产品耐磨性显著提升。

多场景适用性:激光技术适用于液体或固体样品,且无需制样。在检测涂料时,可直接对液态浆料进行扫描,避免因干燥导致的颗粒团聚假象。

四、技术融合:多维度解析分散度密码

现代炭黑分散度测试仪往往集成光学成像与激光散射技术,形成“宏观-微观”联合分析体系:

跨尺度检测:光学成像用于分析微米级颗粒分布,激光散射则量化纳米级聚集状态。例如,在检测导电塑料时,光学成像可定位毫米级分散不均区域,激光散射则评估纳米级导电网络的连续性。

数据标准化:设备内置GB/T 18251等国际标准数据库,支持与标准图片自动对比。某企业通过比对发现,其产品炭黑分散度达国际1级标准后,成功打入欧盟市场。

智能反馈系统:测试结果可实时传输至生产控制系统,自动调整混炼参数。某轮胎厂引入该系统后,产品合格率从78%提升至95%,年节约质量成本超千万元。

从轮胎的耐磨性到塑料的导电性,炭黑分散度测试仪以光学与数字技术的融合,为材料科学提供了“显微镜级”的质量控制手段。其原理的持续创新,不仅推动了工业生产的精密化,更助力中国制造向高端化迈进。随着AI算法与量子传感技术的引入,未来这一领域将迎来更广阔的发展空间。