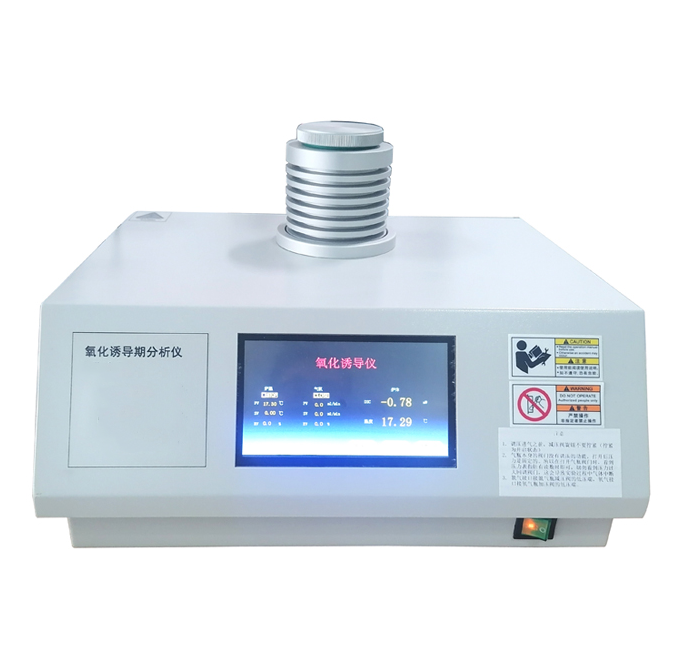

氧化诱导期分析仪作为评估材料抗氧化性能的核心设备,通过模拟高温有氧环境下的氧化过程,精准测定材料从接触氧气到发生自加速氧化反应的时间间隔(OIT)。这一指标直接反映材料的热稳定性,广泛应用于塑料管材、橡胶制品、电缆绝缘层等领域的研发与质量控制。本文将系统介绍该仪器的操作流程、关键参数设置及注意事项。

一、操作前准备:环境与设备检查

1.气体供应系统调试

实验前需确保气体供应稳定。首先连接高纯度氮气与氧气钢瓶,通过减压阀将输出压力调节至0.2MPa。采用双路稳压稳流装置控制气体流量,典型实验条件下氮气流量设为50ml/min(用于惰性气氛基线校准),氧气流量设为120ml/min(氧化反应阶段)。气体切换通过电磁阀自动完成,切换时间应控制在3秒内以避免温度波动。

2.设备预热与校准

开启仪器电源后,系统进入自检程序。通过7英寸彩色触摸屏进入温度校准界面,使用标准物质(如铟、锌)进行三点校准:分别在50℃、150℃、250℃温度点验证实际温度与设定值的偏差,确保误差≤±0.3℃。差热信号基线校正需在氮气氛围下运行30分钟,待基线漂移≤±1μV后方可进行样品测试。

二、样品制备与装载规范

1.样品形态控制

根据材料特性选择合适制样方式:颗粒状样品需过80目筛网去除团聚体;薄膜样品应裁剪为3mm×3mm正方形;纤维类材料需切断至2mm长度。典型称样量为10-20mg,使用分析天平精确至0.1mg。

2.坩埚选择与装载

实验采用专用铝制坩埚(容积0.06ml),装样时需避免样品粘附坩埚边缘。将盛样坩埚置于样品托盘中央,参比坩埚(空坩埚或装载惰性物质)置于对照托盘。炉盖闭合后检查密封圈状态,确保氧浓度泄漏率≤0.5ml/min。

三、实验参数设置要点

1.温度程序设定

通过软件界面设置三段式升温程序:第一阶段以20℃/min速率从室温升至180℃(消除热历史);第二阶段在180℃恒温5分钟(基线稳定);第三阶段切换氧气后继续恒温至出现氧化放热峰。截止温度通常设为220℃,当热流信号超过基线50μV时自动终止实验。

2.数据采集配置

采样频率设为10次/秒,量程选择±500μW以覆盖典型氧化放热量。开启自动峰值识别功能,系统可标注氧化起始点(OIT)、最大放热速率点及反应终止点。数据存储格式支持CSV与TDMS双模式,便于后续动力学分析。

四、实验过程监控与异常处理

1.实时曲线观察

实验开始后重点监控三条曲线:温度曲线应呈现平滑线性上升;差热曲线在惰性阶段波动≤±2μV;切换氧气后,典型氧化曲线在8-15分钟出现明显放热峰。若30分钟内未检测到氧化峰,需检查样品抗氧化剂含量或气体切换系统。

2.常见故障排除

基线漂移:检查炉体密封性,重新进行氮气基线校准

放热峰分裂:调整样品量至15mg,优化坩埚装载方式

OIT重复性差:验证气体流量稳定性,更换新批次铝坩埚

软件卡顿:关闭非必要后台程序,使用USB3.0接口传输数据

五、数据分析与报告生成

1.关键参数提取

系统自动计算OIT值(从氧气切换到放热峰起始点的时间)、最大放热速率(dQ/dt)max及氧化焓变ΔH。典型塑料材料的OIT范围为:PE管材15-25分钟,PP薄膜10-18分钟,橡胶制品5-12分钟。

2.报告输出规范

生成包含实验条件(温度程序、气体流量)、原始曲线、关键参数表格的PDF报告。支持多组数据对比功能,可叠加显示不同批次样品的氧化曲线,直观评估材料稳定性差异。

六、维护与保养建议

1.日常清洁

每周用无尘布擦拭炉体内壁,每月更换进气口海绵过滤器。实验后及时清理样品托盘残留物,避免金属离子污染。

2.定期校准

每季度使用标准物质进行温度与热焓校准,每半年更换气体管路密封圈。长期停用时,保持炉体干燥并通入氮气保护。

氧化诱导期分析仪的精准操作依赖于严格的实验规范与设备维护。通过标准化流程控制,可获得重复性RSD≤3%的测试数据,为材料研发提供可靠依据。随着智能化软件的发展,现代仪器已实现从样品装载到报告生成的全程自动化,显著提升检测效率。