到目前为止纳米压痕测试领域应用为广泛的物理模型被称为 OliverPharr模型[1],在此基础上,纳米压痕测试技术又被分为准静态的纳米压痕(单一刚度法) 和连续刚度测量法 (英文表达为: Continuous StiffnessMeasurements),后者实为动态纳米压痕测试。传统的准静态纳米压痕测试是利用卸载曲线获得接触刚度,每个压痕循环只能获得大压痕深度处的一个硬度和模量。连续刚度测量功能则可以直接获得压入过程中采集的每个数据点对应压入深度的接触刚度、进而计算出硬度与弹性模量等力学性能作为压入深度的连续函数。该技术已被列入中国的国家纳米压痕测试标准 GB/T22458-2008 [2]。

实验

两种试样(#2 样品和 #3 样品)均为 Si 基底上的 TiN 涂层,二者之间工艺不同,膜层的厚度不详,用户此前进行了维氏硬度测试,结果未告知,客户希望利用安捷伦科技公司纳米压痕仪Nano Indenter(G200/XP)对薄膜的硬度进行测试,然后与他测试的结果对比。考虑到试样的宏观非均匀性,每个试样进行10次压痕,然后对所测结果进行平均,实验方法采用恒应变速率P'/P(0.05/sec)加载控制技术,大压痕深度为1000nm。压痕测试过程中的大允许热漂移速率为 0.05nm/sec。

从测试原理上来说,传统的准静态纳米压痕测试,其接触刚度是通过分析卸载曲线获得,这种技术每次加卸载循环只能获得大压痕深度处的接触刚度,而连续刚度测量技术提供了另外一种接触刚度的全新的动态测量方法,其原理是在压头上将一相对较高频率的简谐力叠加在准静态的加载信号上,其中简谐力的振幅与静态力相比应保持在较小的水平, 一般来讲简谐力的振幅应通过反馈系统控制调节使其在压入过程中产生的简谐位移振幅保持为一常数(例如2nm)。通过简谐力振幅与简谐位移振幅的比值及其两者之间的相位差可以计算出接触刚度作为压入深度的连续函数,进而获得硬度和弹性模量作为压痕深度的连续函数。该技术的成功关键取决于所采用的纳米压痕仪的动力学响应能否用一维简谐振子模型来描述。经过大量的实验验证,连续刚度测量技术应用在安捷伦公司的纳米压痕仪(G200/XP)上能获得与准静态纳米压痕测试完全一致的实验结果,这表明安捷伦的纳米压痕测试试系统能很好的满足这一动力学模型,因此连续刚度测量技术已被全球广大的用户使用。

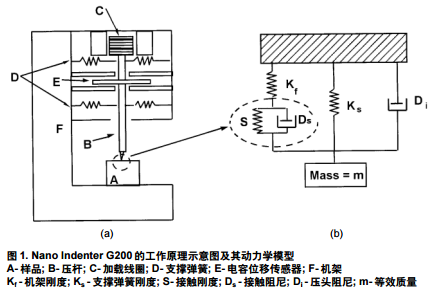

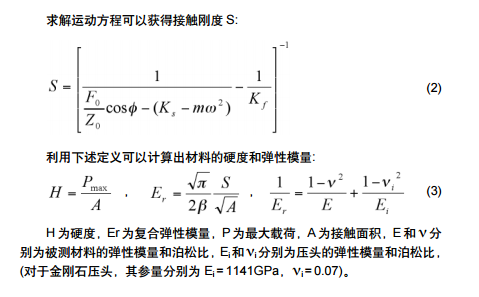

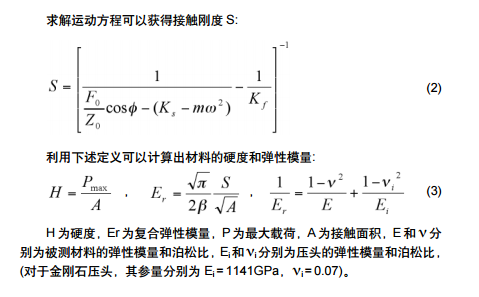

图1a给出安捷伦纳米压痕设备的简图,图1b为该系统的动力学模型。所有的运动都被严格地限制在一个自由度上。因此,该纳米压痕系统可以很好的被一维简谐振子描述。压痕系统的运动方程可表述为:此处 , (1)m 为等效质量,D = Di + Ds 为等效阻尼,其中 Di 和 Ds 分别为压头和试样的阻尼; 为等效刚度,而Kf 和Ks 分别为框架和支撑弹簧的刚度,S为接触刚度, F(t)为总的力,Z(t)为总的位移。

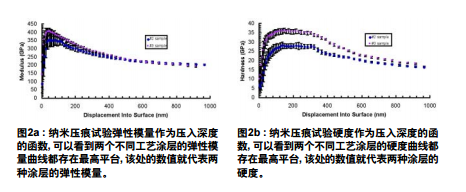

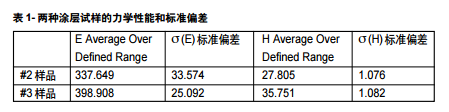

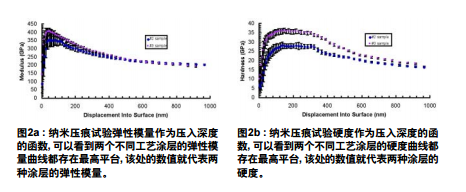

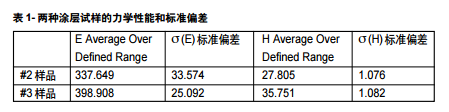

图2a和图2b利用连续刚度测量技术给出两个试样的纳米压痕测试结果,可以看出硬度和弹性模量数值随压入深度均出现一个高的平台,该平台处的数值代表涂层的硬度和弹性模量。可以看出: #2样品的硬度和弹性模量均低于#3 样品(见表 -1)。随着压痕深度的增加,硬度和弹性模量均出现下降,这是基底效应的表现,值得指出的是两个力学参量的高平台的宽度存在很大差别,这表明弹性模量的基底效应与硬度的基底效应相比总是出现在更浅的压痕深度处,因此传统的涂层材料的维氏硬度测量方法采用的10%膜厚的经验,已经不适用于弹性模量的测量。

图2a和图2b利用连续刚度测量技术给出两个试样的纳米压痕测试结果,可以看出硬度和弹性模量数值随压入深度均出现一个高的平台,该平台处的数值代表涂层的硬度和弹性模量。可以看出: #2样品的硬度和弹性模量均低于#3 样品(见表 -1)。随着压痕深度的增加,硬度和弹性模量均出现下降,这是基底效应的表现,值得指出的是两个力学参量的高平台的宽度存在很大差别,这表明弹性模量的基底效应与硬度的基底效应相比总是出现在更浅的压痕深度处,因此传统的涂层材料的维氏硬度测量方法采用的10%膜厚的经验,已经不适用于弹性模量的测量。

在很多实际应用中,有时涂层的厚度是如此小以致在纳米压痕测量结果上根本看不出硬度和弹性模量的平台,而只能看到一个峰值,在这种情况下我们只能说在这种超薄涂层材料的力学性能表征中,基底效应将不可避免,高峰处的数值可以被认为涂层力学性能的可几值。

可以看出,薄膜厚度的知晓与否并不影响我们对其力学性能的表征,只要我们利用连续刚度测量技术获得硬度和弹性模量作为压入深度的函数,然后找到高处的平台或峰值就可以获得硬质涂层的硬度和弹性模量。因此,到目前为止连续刚度测量技术仍然是薄膜材料力学性能表征的佳方法。